Coulée sous vide pour prototypage rapide

La coulée sous vide permet de reproduire rapidement et à la perfection

vos pièces à l’aide d’un moule en silicone.

Pourquoi choisir la coulée sous vide ?

La coulée sous vide (ou duplication sous vide) est une technologie 3D qui consiste à couler de la matière plastique dans un moule en silicone en utilisant une pression de vide.

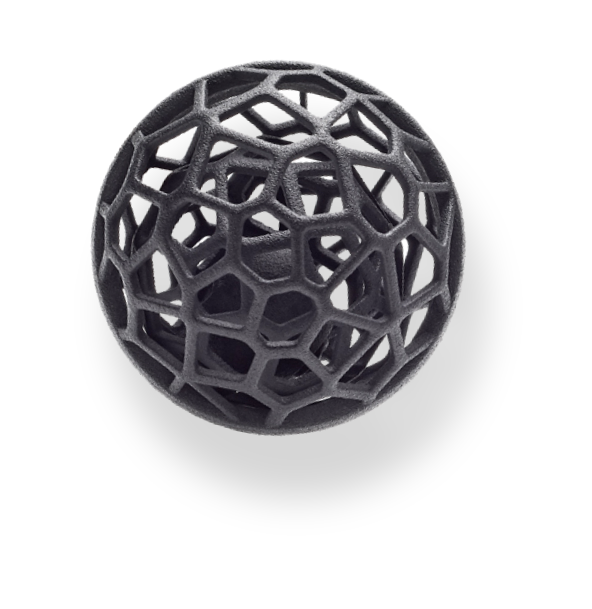

Le processus de vide à pression remplit les moules avec des détails complexes et permet de créer des prototypes ayant l’aspect de la pièce finale souhaitée.

Cette technologie 3D est incontestablement la meilleure solution pour produire vos pièces en petites séries.

La coulée sous vide ouvre de nombreuses possibilités par un choix de matériaux très large et permet de créer des modèles aux géométries complexes et transparentes.

Contactez nos experts et passez au prototypage rapide.

Comment fonctionne la coulée sous vide ?

3 étapes pour obtenir des prototypes de grande qualité.

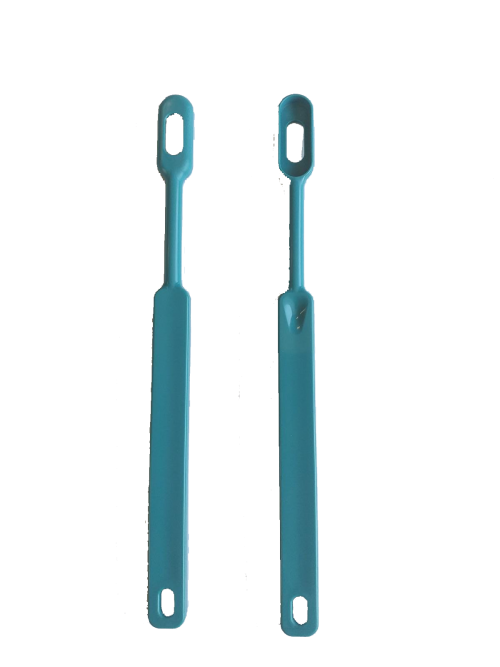

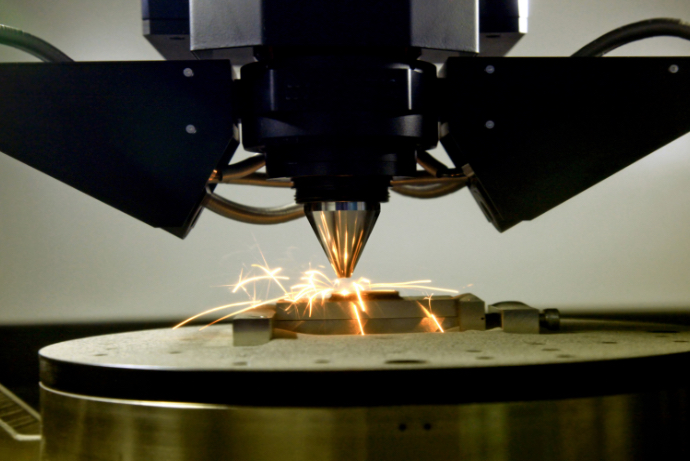

Reproduction d’une impression 3D

Un modèle 3D est imprimé par stéréolithographie.

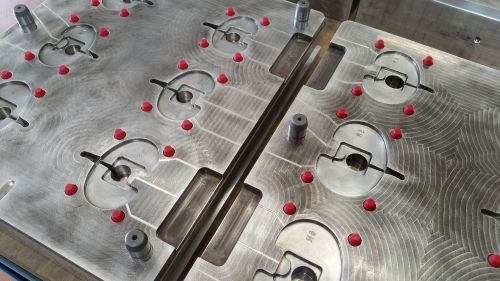

Fabrication d'un moule

Un moule en silicone est créé autour de ce modèle.

Ajout de résine

De la résine est coulée dans le moule en silicone, à l’aide d’une machine de coulée sous vide. La résine est étuvée, puis nous démoulons la pièce finie.

Les avantages

Résines variées

L’utilisation variée de résines permet de choisir un matériau se rapprochant au plus près de la bonne matière de votre pièce finale.

Qualité

Le réalisme des prototypes créés est un excellent moyen de faire des tests fonctionnels et de tester l’assemblage, l’esthétisme ou la mécanique des pièces.

Personnalisation

Choisissez facilement l’aspect final de la pièce. Elle peut être colorée dans la masse et avoir une dureté ajustée.

Les applications

Production en petites et moyennes séries

Prototypes et modèles

Présérie mécanique et esthétique (marketing et design)

Les matériaux

De nombreux matériaux de qualité sont disponibles à la demande chez Rapid Manuf.